Tại các cơ sở sản xuất cơ khí ở nước ta, việc thiết kế, chế tạo và gia công biến dạng dẻo nói chung và dập vuốt nói riêng thường được tiến hành chủ yếu theo kinh nghiệm. Công nghệ thiết kế thủ công này thường gây lãng phí thời gian, công sức. Trong một số trường hợp hư hỏng nặng không thể khắc phục được, vật liệu trở thành phế phẩm. Công nghệ chế tạo theo cách thủ công này rất hạn chế đối với việc thiết kế và chế tạo các sản phẩm mới có độ phức tạp cao. Trong bài viết này, Hoá chất Việt Quang xin giới thiệu đến các bạn các lỗi cơ bản trong quá trình dập kim loại. Cùng Hoá chất Việt Quang tìm hiểu bạn nhé!

.jpg)

1. Phương pháp dập vuốt là gì?

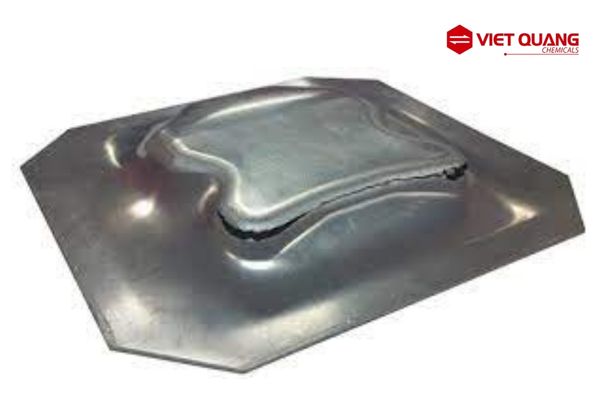

Dập vuốt là một trong năm hình thức cơ bản của công nghệ dập nguội (dập cắt, uốn, dập vuốt, tạo hình, ép chảy) được ứng dụng rộng rãi trong các ngành công nghiệp sản xuất : ô tô, thiết bị gia dụng, đóng gói,... Dập vuốt là công nghệ gia công vật liệu tấm theo nguyên lý biến dạng dẻo, đây là một quá trình gia công phức tạp, thường phát sinh và phải xử lý các hư hỏng: nhăn, rách vật liệu,...

.jpg)

2. Các kiểu dập vuốt phổ biến

3. Các sản phẩm của quá trình dập vuốt kim loại

Các sản phẩm được tạo ra từ quá trình dập vuốt rất đa dạng bao gồm từ những sản phẩm nhỏ với đường kính khoảng 1cm đến các chi tiết có đường kính lớn như bộ phận ô tô, máy bay,...Ngoài ra, dập vuốt cũng là một phương pháp nhanh, tiết kiệm chi phí để sản xuất các mặt hàng gia dụng như : vỏ lon, vỏ hộp , vỏ pin, bồn rửa chén,...Phương pháp dập vuốt có thể áp dụng trên rất nhiều loại vật liệu khác nhau: hợp kim, nhôm, đồng, thép, inox, bạc, ….

4. Các lỗi thường xảy ra trong quá trình dập

Các lỗi xuất hiện trong quá trình dập trong thực tế có sự ảnh hưởng rất nghiêm trọng đến độ chính xác hình học, cơ tính và chất lượng bề mặt của các sản phẩm dập. Đây là một quá trình gia công phức tạp với rất nhiều thông số quá trình ảnh hưởng đến chất lượng của sản phẩm dập, điều này đem đến nhiều khó khăn trong việc khống chế và đảm bảo chất lượng của quá trình dập. Trong bài viết này, Việt Quang sẽ phân tích nguyên nhân của ba lỗi thường gặp ở quá trình dập: vết nứt, vết nhăn, độ bật và một số giải pháp khắc phục.

4.1. Hiện tượng nhăn và rách trong quá trình dập vuốt

Các nếp nhăn và rách xuất hiện trong quá trình dập vuốt là một hiện tượng phổ biến. Phần vành và bề mặt sản phẩm thường là những vị trí bị nhăn và rách nhiều nhất.

4.1.1 Nguyên nhân dẫn đến hiện tượng nhăn, rách trong quá trình dập vuốt

Trong quá trình gia công bằng phương pháp dập vuốt, phần mép vành của phôi có thể không được búa dập kéo hết vào trong khuôn, từ đó gây nên ứng suất kéo và ứng suất nén. Ứng suất nén tác động nên phôi theo hướng tiếp tuyến. Sự biến dạng do ứng suất nén này có thể làm cho phần phôi trên vành bị biến dày, dễ dàng gây ra sự mất ổn định và làm xuất hiện các nếp nhăn. Các sóng nhăn sinh ra có thể bị kéo theo phôi vào cối với ứng suất kéo rất lớn gây ra hiện tượng rách sinh ra trên sản phẩm dập vuốt.

Có thể kể đến một số nguyên nhân chính của hiện tượng nhăn, rách trong dập vuốt như sau:

- Do hình dạng và độ dày của phôi dập: Trong quá trình dập luôn tồn tại một ứng suất nén và hai ứng suất kéo. Vì vậy, nếu phôi dập quá mỏng thì sẽ bị rách do ứng suất kéo vượt quá giới hạn kéo của vật liệu gây nên. Đối với các phôi dày có thể hạn chế được hiện tượng này nhưng lại gây tiêu hao, lãng phí vật liệu và độ dày của sản phẩm được tạo ra lớn hơn so với yêu cầu kỹ thuật.

- Do hình dạng của chi tiết cần dập vuốt: Hiện tượng nhăn, rách có thể xảy ra đối với các chi tiết phức tạp. Tại những điểm uốn lượn phức tạp, độ dày của phôi mỏng hơn những phần còn lại của cả chi tiết. Vì vậy, tình trạng rách thường xảy ra ở vị trí này.

- Tốc độ của chày: Khi quá trình dập được gia công với tốc độ búa (chày) quá cao, lực dập vuốt sinh ra lớn dẫn đến các biến dạng cục bộ tại một số vị trí của phôi. Những vị trí này có độ dày nhỏ hơn các vị trí còn lại. Chính sự không đồng đều về độ dày này dẫn đến hiện tượng nhăn, rách tại một số vị trí nhất đinh.

- Áp lực chặn phôi: Tấm chặn trong quá trình dập phôi ngoài tác dụng bịt kín khe hở giữa phôi và vành cối còn có tác dụng chống nhăn, đồng thời tăng sự ổn định của phôi. Nếu lực chặn sinh ra lớn sẽ làm cho chi tiết bị đứt, còn với lực chăn nhỏ sẽ làm cho phần vành của phôi bị nhăn.

- Độ sâu và bán kính góc của chi tiết: Trong dập vuốt thông thường, phần bán kính cong của chi tiết thường dễ xảy ra các sự cố nhất bởi đây là bộ phận xuất hiện sự biến mỏng đáng kể của phôi. Khi phôi nằm trong trạng thái bao gồm cả ứng suất nén và kéo hai chiều, làm giảm độ biến dạng dẻo của vật liệu thì bộ phận này lại trở thành nơi nguy hiểm, dễ bị kéo đứt, rách trên bề mặt.

- Lực ma sát giữa phôi, mặt bích chặn phôi, bề mặt cối và búa dập: Khi lực ma sát giữa các bộ phận của phôi, bề mặt cối và búa dập sinh ra lớn, lực ma sát này sẽ gây khó khăn trong chuyển động của búa dập, gây bào mòn các dụng cụ, chi tiết máy móc, gây tăng nhiệt độ sinh ra trong quá trình dập gây ảnh hưởng đến độ chính xác của sản phẩm.

- Khe hở giữa các bộ phận tiếp giáp của quá trình dập: chày, cối, các mặt bích,...

- Nhiệt độ ban đầu của cối dập

- Loại hợp kim của phôi: môi loại hợp kim có khả năng chịu nhiệt, giới hạn kéo, giới hạn nén khác nhau nên phải chọn điều kiện gia công thích hợp đối với mỗi loại hợp kim khác nhau để tránh xảy ra lỗi trong quá trình dập.

4.1.2. Một số biện pháp chống nhăn rách

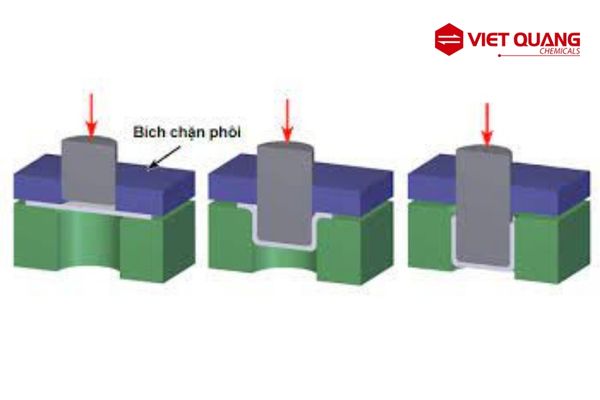

a. Dùng bích chặn phôi

Đây là một phương pháp đơn giản, tiết kiệm chi phí trong việc loại bỏ các nếp nhăn trong quá trình dập vuốt. Khi tấm chặn được thêm vào, một áp lực có tác dụng chặn phôi được sinh ra và tham gia vào tất cả các quá trình kéo của phôi vào cối. Tấm chặn phôi còn giữ cố định các cạnh của tấm kim loại trong lúc búa dập đẩy kim loại vào cối theo hình dạng thích hợp, thay vì chỉ đơn giản kéo phôi vào khoang cối, không có vị trí cố định.

Lực chặn phôi có thể được tận dụng triệt để bằng cách sử dụng các thiết bị bổ trợ như: đệm không khí hoặc đệm nitơ,.... Đệm khí nén thuỷ lực này có thể làm áp lực chặn phôi thay đổi tuyến tính theo các bậc của máy. Điều này cho phép điều chỉnh làm tăng (giảm) độ sâu theo yêu cầu kỹ thuật của sản phẩm.

b. Thiết kế chày và cối

Hình dạng chày và cối dập cũng là một trong những nguyên nhân gây ra hiện tượng nhăn, rách trong quá trình dập vuốt. Vì vậy, việc nghiên cứu và tối ưu thiết kế các bộ phận này có thể giúp làm giảm xác suất sinh ra lỗi.

Trong thiết kế và lắp ráp, cần chọn một mặt bích đủ lớn để tránh hiện tượng rách phôi dập có thể giảm thiểu tối đa khả năng sinh ra hiện tượng nhăn. Trong thiết kế, nên giảm hiện tượng không đối xứng và sự phức tạp của các chi tiết dập vuốt nhiều nhất có thể.

c. Sử dụng dầu bôi trơn

Lực ma sát sinh ra trong quá trình dập vuốt có thể gây ra rất nhiều hỏng cho cho máy móc, thiết bị. Vì vậy, việc hạn chế lực ma sát sinh ra trong quá trình dập là rất cần thiết. Để hạn chế những ảnh hưởng này, chúng ta có thể sử dụng một số loại dầu dập vuốt chuyên dụng cho quá trình dập. Dầu dập vuốt chuyên dụng không chỉ làm giảm ma sát giữa các bộ phận như: phôi, búa dập, cối,...mà còn có khả năng chống gỉ tạm thời cho các chi tiết gia công nâng cao tuổi thọ của khuôn dập, chày và cối.

4.2. Đột dập phục hồi

Sự phục hồi các chi tiết kim loại dạng tấm là một hiện tượng mà hình dạng, kích thước của phôi dập bị thay đổi theo hướng ngược lại so với biến dạng ban đầu khi chịu lực gây biến dạng của búa dập. Sự phục hồi này được tạo nên do lực đàn hồi của vật liệu gia công và phụ thuộc vào bản chất của vật liệu. Đây là một khuyết tật không cách nào có thể tránh khỏi trong quá trình tạo hình kim loại dạng tấm.

Sự phục hồi này của vật liệu dạng tấm gây ảnh hưởng nghiêm trọng đến hình dạng sản phẩm và độ chính xác trong kích thước của các bộ phận được tạo thành bằng phương pháp này. Trong thời gian trở lại đây, vật liệu thép tấm được sử dụng ngày càng rộng rãi và phổ biến. Vì vậy, trong thực tế sản xuất các chi tiết bằng phương gia công dập với vật liệu thép tấm, hiện tượng phục hồi trở lại ngày càng xuất hiện rộng rãi. Với độ bền kéo cao, vật liệu tấm có độ cứng cao hơn và hiện tượng phục hồi được nhận biết rõ ràng hơn khi gỡ phôi dập tại nhiệt độ phòng.

Nguyên nhân chính dẫn đến hiện tượng này là: Khi dỡ khuôn dập, các bộ phận của vật liệu được phục hồi bằng lực đàn hồi. Điều này dẫn đến ứng suất dư được phân bố không đồng đều theo các hướng khác nhau: chiều dày, mặt phẳng của vật liệu tấm,...

* Các yếu tố ảnh hưởng:

Có nhiều yếu tố ảnh hưởng ảnh hưởng đến sự phục hồi của tấm kim loại, có thể kể đến như: bản chất cơ học của vật liệu, bán kính uốn tương đối và khoảng cách giữa khuôn lõm và khuôn lồi,...

- Hiệu suất vật liệu: Độ đàn hồi của vật liệu phôi là một yếu tố ảnh hưởng lớn đến sự phục hồi của tấm kim loại. Với những vật liệu có mô đun đàn hồi của càng nhỏ thì giới hạn chảy càng cao và biến dạng đàn hồi để phục hồi càng lớn. Vật liệu thép tấm và hợp kim nhôm thường có độ đàn hồi lớn hơn so với vật liệu khác.

- Bán kính uốn tương đối: Bán kính uốn tương đối là mối quan hệ giữa bán kính uốn và độ dày vật liệu khi uốn tấm tấm kim loại. Việc giảm bán kính này làm tăng tổng biến dạng tiếp tuyến trên bề mặt ngoài của tấm uốn và cũng làm tăng các thành phần biến dạng dẻo và đàn hồi, nhưng làm giảm tỷ trọng của biến dạng đàn hồi trong tổng biến dạng gây nên. Ngược lại, khi bán kính uốn tương đối tăng lên, phần trăm của biến dạng đàn hồi trong tổng biến dạng tăng lên và thì sức bật cũng tăng theo.

- Khoảng cách giữa khuôn lõm và khuôn lồi: Khoảng cách giữa các phần lõm và lồi của khuôn có ảnh hưởng đến sức bật và chất lượng bề mặt của bộ phận tốt nhất. Khi khoảng cách càng nhỏ, góc bật càng nhỏ, khoảng cách càng lớn, góc bật lại càng lớn. Tuy nhiên, nếu khe hở quá nhỏ, bề mặt của phôi sẽ bị trầy xước hoặc giảm độ dày. Độ bật âm có thể xuất hiện khi khoảng cách này nhỏ hơn bề dày của vật liệu.

- Hệ số ma sát: Ma sát giữa bề mặt của tấm cong và bề mặt của khuôn có thể làm thay đổi trạng thái ứng suất trên các phần ngẫu nhiên của tấm cong. Người ta thường tin rằng ma sát có thể làm tăng ứng suất kéo trong vùng biến dạng và đưa hình dạng của bộ phận đó gần với khuôn hơn, do đó làm giảm độ đàn hồi của tấm kim loại.

Kết luận:

Hy vọng, bài viết này sẽ đem lại những thông tin hữu ích về phương pháp dập vuốt cũng như các lỗi thường xảy ra trong quá trình dập vuốt kim loại. Nếu có bất cứ thắc mắc nào về dầu dập vuốt, các bạn hãy liên hệ : 0961.324.189 để được Hoá chất Việt Quang giải đáp thắc mắc một cách nhanh chóng nhất.