Sắt thép là một nguyên liệu phổ biến được sử dụng để chế tạo hầu hết các vật dụng trong gia đình cũng như trong sản xuất công nghiệp. Ngày nay, kỹ thuật hoàn thiện sản phẩm không chỉ đòi hỏi tính bền bỉ, công năng sử dụng tốt mà còn phải có tính thẩm mỹ cao. Để xử lý tốt bề mặt sắt thép sau gia công, phương pháp được sử dụng phổ biến là phương pháp đánh bóng sắt thép. Hiện nay có rất nhiều phương pháp đánh bóng sắt thép, nhưng trong phạm vi bài viết này, Hoá Chất Việt Quang xin được giới thiệu về phương pháp đánh bóng hóa lý, bao gồm: đánh bóng quay và đánh bóng rung.

Hiểu một cách đơn giản, đánh bóng hóa lý là một phương pháp đánh bóng cơ học, trong đó có sự tiếp xúc giữa chi tiết đánh bóng và hạt mài để làm giảm độ nhám bề mặt, giúp bề mặt trở nên nhẵn bóng.

1. Đánh bóng sắt thép bằng phương pháp quay.

1.1. Định nghĩa

Đánh bóng quay là công nghệ đánh bóng dùng để xử lý bề mặt kim loại trước khi mạ, nhuộm màu,...thường được áp dụng với những chi tiết nhỏ. Trong quá trình đánh bóng, các chi tiết được đưa vào thùng quay cùng với hạt mài, nước và hoá chất. Độ bóng được tạo thành do quá trình ma sát giữa hạt mài với chi tiết, giữa những chi tiết với nhau.

.jpg)

Hình 1: Hình ảnh đánh bóng quay

Hiệu quả của phương pháp đánh bóng sắt thép phụ thuộc vào một số yếu tố sau: hình dạng, kích thước, tốc độ thùng quay, loại hạt mài, dung dịch đánh bóng, hình thù của sản phẩm.

1.2. Các loại thùng quay phổ biến

a. Thùng quay hở dạng nghiêng

Thùng quay hở dạng nghiêng là loại thùng quay có nhiều cạnh, khả năng cắt gọt thấp, thường được sử dụng để tạo độ bóng nhẹ. Trong quá trình quay, người ta còn có thể sử dụng chất hút ẩm hay mùn cưa để làm khô chi tiết.

b. Thùng quay kín dạng ngang

Thùng quay kín dạng ngang là loại thùng quay có từ 6 cạnh đến 8 cạnh. Khi bắt đầu quay, chi tiết, hạt mài và hoá chất được cho vào thùng, sau đó đậy kín nắp và tiến hành quay bóng. Đây là loại thùng quay được sử dụng rộng rãi trong thực tế sản xuất để đánh bóng sắt thép.

c. Thùng quay ngập dạng ngang

Thùng quay ngập dạng ngang là loại thùng quay có cấu tạo giống với thùng quay trong mạ điện, tuy nhiên không có thanh dẫn và đầu tiếp điện cho chi tiết. Trong quá trình làm việc, các chất bụi bẩn, mùn kim loại,... sẽ được đưa ra ngoài từ một số lỗ ở trên thùng quay. Điều này giúp giảm loại sạch bụi bẩn, tiết kiệm nước rửa lại chi tiết sau khi quay.

1.3. Các thông số kỹ thuật của quá trình

Một số thông số chính của quá trình đánh bóng bằng phương pháp quay bao gồm: trọng tải, tốc độ quay, thời gian quay,...

a. Trọng tải

Thường thì trọng tải của các chi tiết đánh bóng chiếm khoảng từ 30% – 75% thể tích thùng quay. Nếu đưa lượng trọng tải lên quá cao thì khi quay, chuyển động cọ sát giữa 2 chi tiết và chi tiết với hạt mài thấp. Do đó, tác dụng làm bóng giảm, vậy nên cần phải kéo dài thời gian quay để đạt được độ bóng mong muốn. Nếu như trọng tải quá ít thì lực va đập giữa các chi tiết và chi tiết với thành thùng quay rất lớn. Điều này có thể gây biến dạng và phá huỷ chi tiết, biến dạng thùng quay.

b. Tốc độ quay

Tốc độ thùng quay tỷ lệ thuận với tốc độ mài, và tỉ lệ nghịch với thời gian quay. Vì vậy, để giảm thời gian đánh bóng, chúng ta thường tăng tốc độ quay để rút ngắn thời gian quay. Nhưng chúng ta chỉ có thể tăng tốc độ quay đến một giá trị nhất định vì khi vượt quá giá trị đó, dù có tăng thêm tốc độ quay thì tốc độ mài không những không tăng mà ngược lại còn giảm xuống. Hơn nữa, khi tốc độ quay quá cao, sự va đập sẽ gây hư hại thành bình và chi tiết cần đánh bóng. Vì vậy, nên khống chế tốc độ thùng quay trong khoảng 20 – 45 vòng/phút.

c. Dung dịch đánh bóng

Dung dịch đánh bóng gồm nhiều thành phần, mỗi thành phần được sử dụng với mục đích khác nhau:

- Hạt mài: được sử dụng để gia tăng tốc độ san phẳng những bề mặt lồi lõm, để nâng cao hiệu quả làm bóng.

- Một số chất làm sạch dầu mỡ trên bề mặt như NaOH, chất hoạt động bề mặt, chất nhũ hoá,... được thêm vào nếu bề mặt chi tiết trước khi đánh bóng vẫn còn dính dầu mỡ, vết bẩn.

Nếu bề mặt có gỉ: chúng ta có thể thêm vào một lượng thích hợp axit để tẩy gỉ. Những axit thường sử dụng như: H2SO4; HCl,...

2. Đánh bóng sắt - thép bằng phương pháp rung

2.1. Định nghĩa

Đây là phương pháp kế thừa, được phát triển dựa trên cơ sở của phương pháp đánh bóng quay. Thùng quay được cải tiến bằng thùng dạng ống lò xo hoặc dạng bát có động cơ làm rung. Đánh bóng bằng phương pháp này về bản chất vẫn là sự cọ sát cơ học giữa hạt mài và chi tiết. Ưu điểm của phương pháp này so với phương pháp thùng quay là có thể kiểm tra được chất lượng bề mặt trong quá trình đánh bóng.

.jpg)

Hình 2: Hình ảnh máy đánh bóng rung

2.2. Dụng cụ, máy móc trong đánh bóng rung

a. Máy đánh bóng rung dạng ống

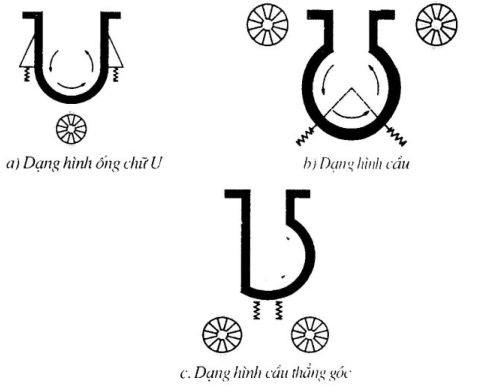

Máy rung dạng ống có 3 loại chính:

- Ống hình chữ U

- Dạng cầu

- Dạng cầu thẳng góc

![]()

Hình 3: Cấu tạo máy dung dạng ống

Hình 3: Cấu tạo máy dung dạng ống

Dạng cầu và dạng cầu thẳng góc được cải tiến từ dạng ống chữ U để tăng hiệu quả đánh bóng do tạo được chuyển động đều, tránh hồi lưu chi tiết trong quá trình làm việc.

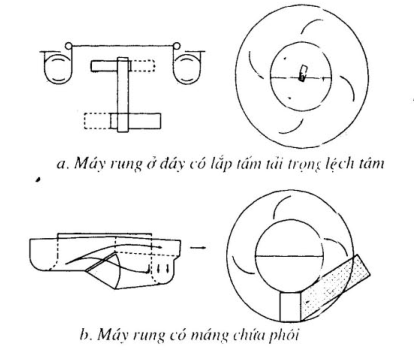

b. Máy rung dạng bát

Máy rung dạng bát có cấu tạo như hình sau:

Hình 4: Cấu tạo máy rung dạng bát

Thùng rung được đặt trên lò xo nhờ tấm tải trọng lệch vị trí, lắp trên trục thẳng góc ở giữa thùng mà truyền chuyển động rung cho thùng, làm cho các chi tiết đánh bóng cùng với hỗn hợp hạt mài trong thùng chuyển động theo đường xoắn ốc.

Với cấu tạo tấm trọng tải bị lệch, thùng rung được đặt trên một lò xo và toàn bộ cơ cấu được gắn trên một trục nghiêng, dao động được truyền từ tâm của thùng làm cho chi tiết và hạt mài trong thùng chuyển động vào trong theo hình xoắn ốc.

Máy rung dạng bát cho hiệu quả đánh bóng tốt hơn so với máy rung dạng ống nhưng chúng có một nhược điểm là cho năng suất thấp hơn so với máy rung dạng ống.

2.3. Thông số kỹ thuật

Hai yếu tố quyết định hiệu quả của phương pháp đánh bóng rung là tần số và biên độ rung. Trong thực tế sản xuất, thông thường người ta chọn tần số rung khoảng từ 20 - 30 Hz và biên độ rung từ 3 -6 ram. Phương pháp này phù hợp với các chi tiết có độ chính xác tương đối và các chi tiết cần đánh bóng tinh.

Bảng 1: So sánh đánh bóng quay và đánh bóng rung

![]()

.jpg)

2.4. Ưu điểm của phương pháp đánh bóng sắt - thép bằng máy rung

- Chất lượng thành phẩm có độ bóng cao, đồng đều giữa các chi tiết

- Năng suất đánh bóng lớn

- Chi phí đầu tư, chi phí vận hành thấp

- Không gây hại cho người sử dụng, không tác động xấu đến môi trường

- Có khả năng đáp ứng đơn hàng quy mô lớn, yêu cầu gấp về tiến độ hoàn thành

3. Hoá chất đánh bóng sắt thép

3.1. Hoá chất đánh bóng sắt thép ST - 131

Chất tẩy bóng sắt thép ST – 131: là một hỗn hợp axit nhẹ, có tính năng tẩy sạch, bóng sắt thép cao, không gây biến tính bề mặt sắt thép, không gây đen sắt thép, tạo độ bóng sáng cao

Đặc tính lý hóa

- Trạng thái tồn tại : Dung dịch nhớt.

- Mùi : Hắc nhẹ

- Màu sắc : Không màu

- Tính chất : Mang tính acid nhẹ

Pha chế và sử dụng

Chuẩn bị, vật mài (đá, bi sắt, inox, …), sản phẩm cần đánh bóng.

- Tỷ lệ pha : ST – 131 : H2O = 1 : 5

- Thời gian rung, (phút) : 30 ÷ 40

Dung dịch pha vừa ngập hạt mài và chi tiết, chế độ rung phù hợp, sản phẩm sau đó phải rửa nước sạch.

Bổ sung: Dung dịch đánh bóng sau 1 lần, thường được tái sử dụng đến 3 lần, sau mỗi lần bổ sung 30% so với lượng bổ sung lần đầu. Tuy nhiên tùy theo thực tế trong quá trình sử dụng, lên đưa ra phương pháp bổ sung thay thế phù hợp nhất.

Xem thêm: Hoá chất đánh bóng sắt thép ST - 131

3.2. Hoá chất đánh bóng sắt thép ST - 131B

Chế phẩm ST – 131B là một dung dịch có tính bazơ, tan tốt trong nước. Thường được sử dụng để tẩy bavia, tẩy bóng cho sắt thép, không gây biến tính bề mặt, không gây đen sắt thép, ức chế ăn mòn, bảo vệ bề mặt sắt thép tốt, có thể chống gỉ tạm thời 3-5 ngày cho sắt thép trong khi chờ sang công đoạn gia công tiếp theo như sơn, mạ,...

Sản phẩm thích hợp để sử dụng để đánh bóng thô, tinh với sản phẩm sắt thép ít bavia, ít bị gỉ sét, giúp chống gỉ tạm thời tốt.

Ngoại quan:

- Dung dịch nhớt, màu vàng nhạt, tan trong nước.

- pH : 8 ÷ 9

- Tỷ trọng : 1.27 ± 0.02

- Độ hòa tan trong nước: Tan hoàn toàn trong nước

Pha chế và sử dụng

- Thường dùng để đánh bóng tinh sau giai đoạn đánh bóng thô với chế phẩm ST - 131.

- Các công đoạn cần chuẩn bị:

Bước 1: Chuẩn bị, vật mài (đá, bi sắt, inox, …), sản phẩm cần đánh bóng

Bước 2: Pha hoá chất:

Đánh bóng thô (axit)

- Tỷ lệ pha : ST – 131 : H2O = 1 : 5

- Thời gian rung, (phút) : 30 ÷ 60

Rửa nước lần 1 để sạch các gỉ sét, dầu mỡ, muội vô cơ tránh bám lại vào bề mặt sắt thép.

Đánh bóng tinh (kiềm)

- Tỷ lệ pha : ST – 131B : H2O = 1 : 5

- Thời gian rung, (phút) : 30 ÷ 60

Rửa nước lần 2, sấy khô

Bước 3: Bảo vệ sắt thép

Khả năng bảo vệ của ST - 131B: Sau khi đánh bóng bằng ST-131B, trên bề mặt sắt thép được ức chế ăn mòn nên có thể lưu kho 3 ÷ 7 ngày mà không bị gỉ nên không cần sử dụng hóa chất để bảo vệ thêm, có thể chống rỉ tạm thời rồi chuyển sang giai đoạn gia công tiếp theo.

Khi cần chống gỉ lâu dài: sử dụng chống gỉ N-200 để bảo vệ sắt thép trong thời gian dài.

Xem thêm: Hoá chất đánh bóng sắt thép ST - 131B

Kết luận:

Đánh bóng sắt thép là một phương pháp hoàn thiện bề mặt sản phẩm, giúp tăng tính thẩm mỹ và giá trị sản phẩm. Nếu có thắc mắc gì liên quan đến hóa chất đánh bóng sắt - thép, hãy Liên hệ 0938.735.085 ngay để được Hóa chất Việt Quang tư vấn và hỗ trợ, bạn nhé!

_thumb_150.jpg)

_thumb_150.jpg)